Innovative Anwendung kundenspezifischer Leiterplatten in medizinischen Geräten: Gewährleistung des sicheren und stabilen Betriebs piezoelektrischer Zerstäuber

Besondere Anforderungen an Leiterplatten medizinischer elektronischer Geräte

Als Präzisionsgerät, das sich direkt auf die Behandlungswirkung von Patienten auswirkt, stellt der piezoelektrische Zerstäuber in medizinischer Qualität strenge Anforderungen an seine zentrale Steuerkomponente. Kundenspezifische Leiterplatte . Im Gegensatz zu gewöhnlichen Unterhaltungselektronikprodukten müssen Leiterplatten für medizinische Geräte mehrere Schlüsselindikatoren gleichzeitig erfüllen: In Bezug auf die elektrische Leistung muss eine absolute Stabilität der Signalübertragung gewährleistet sein, um Störungen zu vermeiden, die zu Fehlern bei der Zerstäubungsdosis führen können; im Hinblick auf die strukturelle Zuverlässigkeit muss es langfristigen hochfrequenten Vibrationen ohne lose Lötstellen standhalten; In Bezug auf die Sicherheitsspezifikationen muss es den speziellen Zertifizierungsstandards für medizinische Geräte entsprechen.

Marktdaten zeigen, dass die globale Marktgröße der kundenspezifischen Leiterplatten für medizinische Elektronik im Jahr 2023 2,7 Milliarden US-Dollar erreicht hat, wovon die jährliche Wachstumsrate professioneller Leiterplatten für Zerstäubungsbehandlungsgeräte weiterhin über 18 % liegt. Der Preisaufschlag für diese Art von High-End-Produkten kann 30–45 % betragen, was die starke Nachfrage nach hochwertigen Schaltkreislösungen in der Medizinbranche widerspiegelt.

Designdurchbruch bei Hochfrequenz-Treiberschaltungen

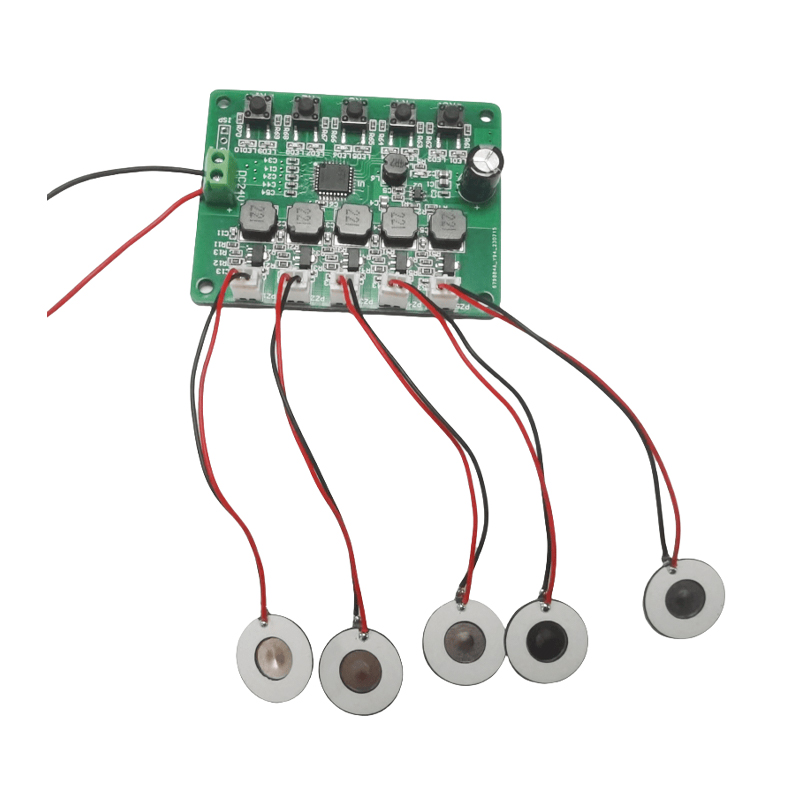

Das Herzstück des piezoelektrischen Zerstäubers ist sein hochfrequentes Vibrationselement, das eine besondere Herausforderung an das Treiberschaltungsdesign der kundenspezifischen Leiterplatte darstellt. Führende Hersteller nutzen die Multi-Layer-Board-Stacking-Technologie, um die Leistungsschicht strikt von der Signalschicht zu isolieren und so hochfrequente Störungen wirksam zu reduzieren. Durch ein präzises Impedanzanpassungsdesign kann die neue Leiterplatte die Verzerrung des Antriebssignals auf unter 0,5 % kontrollieren und so sicherstellen, dass die Zerstäubungsfrequenz innerhalb des Fehlerbereichs von ±1 % stabil bleibt.

In Bezug auf die Materialauswahl werden bei kundenspezifischen Leiterplatten in medizinischer Qualität im Allgemeinen Hochfrequenz-Spezialsubstrate wie die RO4000-Serie von Rogers verwendet, deren Temperaturkoeffizient der Dielektrizitätskonstante nahe Null liegt und eine gleichbleibende Leistung bei unterschiedlichen Umgebungstemperaturen gewährleistet. Die von einem bestimmten Hersteller entwickelte vierschichtige Platinenlösung kann den Einfügungsverlust bei einer Betriebsfrequenz von 1,7 MHz immer noch auf 0,3 dB genau kontrollieren, was die Energieübertragungseffizienz erheblich verbessert.

Innovative Integration von Sicherheitsschutzmechanismen

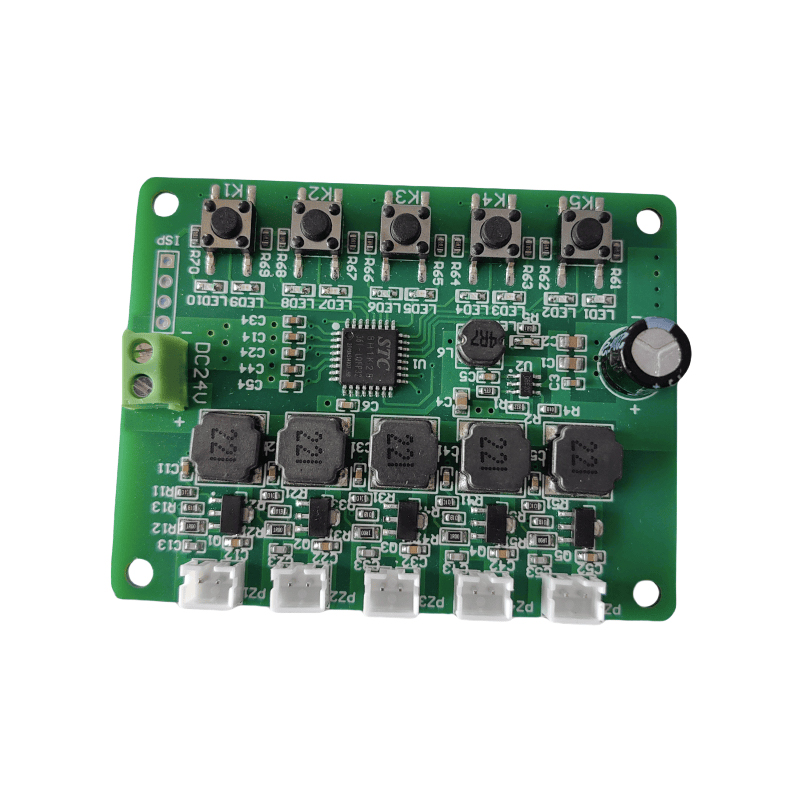

Besondere Anforderungen für medizinische Geräte. Kundenspezifische Leiterplatten müssen über einen vollständigen Sicherheitsschutzmechanismus verfügen. Das neueste Design integriert ein Echtzeit-Stromüberwachungsmodul auf der Leiterplatte, das Leckstromänderungen im Mikroamperebereich erkennen und die Stromversorgung sofort unterbrechen kann, sobald eine Anomalie festgestellt wird. Das Design mit doppelter Isolierung erhöht die Isolationsleistung auf über 400 VAC, indem die Dicke der Lötstoppschicht erhöht und ein Substrat mit hohem CTI-Wert verwendet wird.

Als Reaktion auf mögliche Komponentenausfälle wird die intelligente Diagnoseschaltung direkt auf der kundenspezifischen Leiterplatte entwickelt. Dieser Schaltkreis kann den Betriebsstatus wichtiger Komponenten in Echtzeit überwachen, vor potenziellen Fehlern warnen und die durchschnittliche fehlerfreie Betriebszeit der Ausrüstung auf über 10.000 Stunden verlängern. Durch dieses Design reduziert eine bestimmte Marke medizinischer Vernebler die Sanierungsrate um 60 %.

Miniaturisierungs- und modulare Designtrends

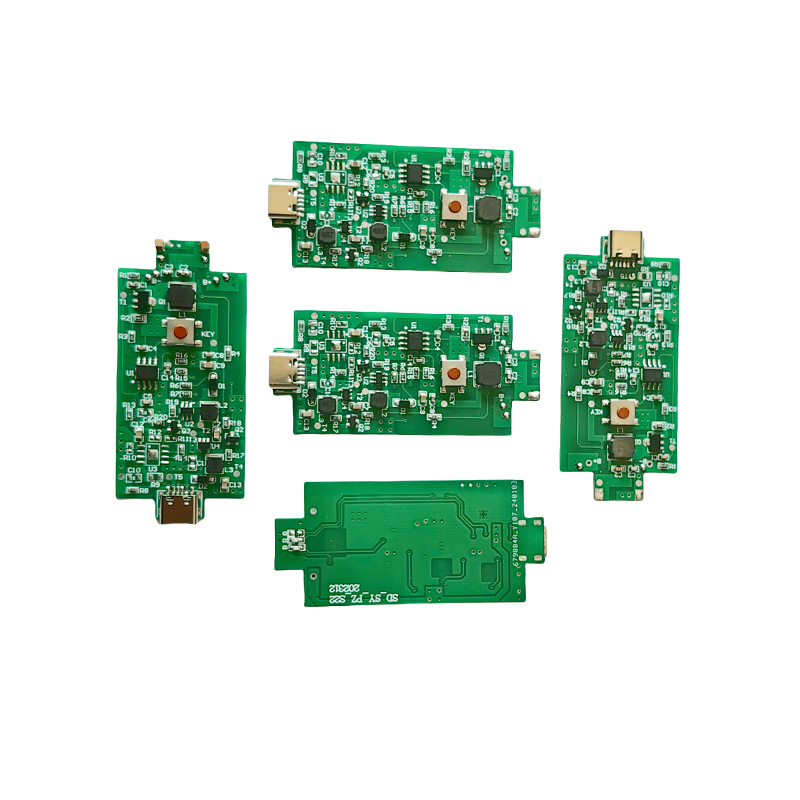

Die Forderung nach Miniaturisierung moderner medizinischer Geräte hat die Miniaturisierungsinnovation der kundenspezifischen Leiterplatte vorangetrieben. Mithilfe der HDI-Technologie (High Density Interconnection) erreicht das neueste Design eine Linienbreite/einen Linienabstand von 50/50 μm, wodurch die Leiterplattenfläche um 40 % reduziert wird, während die volle Funktionalität erhalten bleibt. Die eingebettete Komponententechnologie vergräbt das passive Bauteil direkt in der Platine, wodurch die Gesamtdicke weiter reduziert wird.

Modulares Design ist ein weiterer wichtiger Trend. Die verschiedenen Funktionen des Zerstäubersteuerungssystems sind in unabhängige Module unterteilt. Jedes Modul ist mit einer speziellen kundenspezifischen Leiterplatte ausgestattet, was nicht nur den Produktions- und Montageprozess vereinfacht, sondern auch Nachwartungen und Upgrades erleichtert. Der von einem bestimmten Hersteller entwickelte siebenmodulige Designplan verkürzt die Wartungszeit der Geräte um 70 %, wodurch die Betriebskosten medizinischer Einrichtungen erheblich gesenkt werden.

Zuverlässigkeitsgarantie in rauen Umgebungen

Komplexe Einsatzumgebungen in medizinischen Bereichen. Kundenspezifische Leiterplatten verfügen über ein besonderes Zuverlässigkeitsdesign. Die Korrosionsschutzbehandlung ist ein wichtiger Faktor. Durch das stromlose Nickel-/Vergoldungsverfahren und die Schutzbeschichtungstechnologie kann die Leiterplatte der Korrosion von Desinfektionsmitteln widerstehen. Das Anti-Vibrations-Design verwendet eine elastische feste Struktur und ein lokales Verstärkungsschema, um sicherzustellen, dass es bei kontinuierlicher Hochfrequenzvibration nicht zu Verbindungsfehlern kommt.

Beschleunigte Alterungstests zeigen, dass die speziell behandelte kundenspezifische Leiterplatte in medizinischer Qualität nach 5 Jahren Simulationsgebrauch keinen Leistungsabfall von mehr als 5 % aufweist, was weitaus besser ist als die 15-20 %ige Leistungsabfallrate gewöhnlicher Produkte in Industriequalität. Diese langfristige Zuverlässigkeit ist besonders wichtig für medizinische Geräte, die einen kontinuierlichen Betrieb erfordern.

Intelligente Steuerung und IoT-Integration

Mit der Entwicklung des medizinischen Internets der Dinge integriert die neue Generation kundenspezifischer Leiterplatten intelligentere Funktionen. Das drahtlose Kommunikationsmodul ist direkt auf der Leiterplatte konzipiert und unterstützt Bluetooth 5.0 oder Wi-Fi 6, wodurch eine nahtlose Verbindung zwischen dem Zerstäuber und dem medizinischen Informationssystem erreicht wird. Der eingebaute Sensor kann wichtige Parameter wie Zerstäubungsmenge und Medikamentenkonzentration in Echtzeit überwachen und die Daten können zur Analyse durch Verschlüsselung in die Cloud übertragen werden.

Ein innovatives Design integriert einen KI-Beschleunigungschip auf der benutzerdefinierten Leiterplatte, der den Zerstäubungsrhythmus automatisch an das Atemmuster des Patienten anpassen kann, wodurch die Arzneimittelabsorptionsrate um 30 % erhöht wird. Dieses intelligente Upgrade verändert das Benutzererlebnis und die klinischen Auswirkungen der Zerstäubungsbehandlung.

Herausforderungen bei der medizinischen Zertifizierung und Standardisierung

Kundenspezifische Leiterplatten für medizinische Geräte müssen eine strenge Branchenzertifizierung bestehen, was besondere Anforderungen an Design und Produktion mit sich bringt. Das Qualitätsmanagementsystem ISO 13485 ist die grundlegende Schwelle, und medizinische Vorschriften für verschiedene Regionen müssen auch FDA 510(k), CE MDR und andere spezielle Zertifizierungen erfüllen. Die Materialauswahl muss den Biokompatibilitätsstandards der USP-Klasse VI entsprechen, um eine langfristige Kontaktsicherheit zu gewährleisten.

Der Zertifizierungsprozess veranlasst die Leiterplattenhersteller, ein solides Rückverfolgbarkeitssystem einzurichten. Von den Rohstoffchargen bis hin zu den Parametern des Produktionsprozesses muss jeder Zusammenhang detailliert erfasst werden. Obwohl diese strenge Anforderung die Kosten erhöht, bietet sie eine solide Garantie für die Sicherheit medizinischer Geräte.

Zukünftige Entwicklungstrends und Marktchancen

Mit Blick auf die Zukunft wird die kundenspezifische Leiterplatte für medizinische Zwecke drei Entwicklungsrichtungen aufweisen: Flexible Leiterplatten werden sich besser an die optischen Anforderungen tragbarer Geräte anpassen; Es wird erwartet, dass biologisch abbaubare Materialien in medizinischen Einweggeräten verwendet werden. Die 5G-Fernsteuerungsfunktion wird eine intelligentere Diagnose und Behandlungszusammenarbeit unterstützen.

Was den Markt anbelangt, wird die Beliebtheit medizinischer Geräte für den Heimgebrauch das schnelle Wachstum der Nachfrage nach entsprechenden Leiterplatten vorantreiben, und es wird erwartet, dass die Marktgröße bis 2028 4,5 Milliarden US-Dollar übersteigt. Die Modernisierung medizinischer Systeme in Schwellenländern bietet auch breiten Entwicklungsraum für hochwertige Anbieter von kundenspezifischen Leiterplatten.

Die technologische Innovation von Custom Printed Circuit Board revolutioniert medizinische piezoelektrische Zerstäuber. Vom grundlegenden Schaltkreisdesign bis zur intelligenten Funktionsintegration, von der Verbesserung der Zuverlässigkeit bis zur Zertifizierung und Konformität: Durchbrüche in allen Bereichen treiben die Entwicklung medizinischer Geräte in eine sicherere und genauere Richtung. Für Hersteller werden ein tiefes Verständnis der besonderen Bedürfnisse der Medizinbranche und kontinuierliche Investitionen in Forschung, Entwicklung und Innovation der Schlüssel sein, um in diesem hochwertigen Markt Fuß zu fassen. .